倉庫開設から事業開始までのすべてをサポート

倉庫開設から事業開始までのすべてをサポート

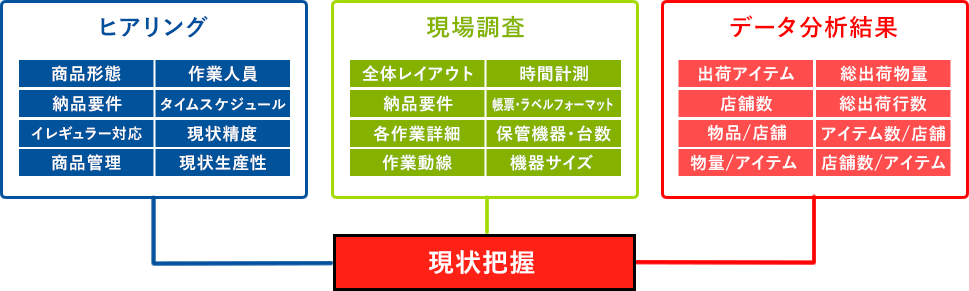

まず、必要なのが現状調査です。現状を知らずして提案はできません。

弊社では他社でよく採用されているテンプレート(基礎データ調査用紙のようなもの)などは一切使用しません。

物流現場も様々ですし、改善要望も様々だからこそ、細かく個別で調査データを作成致します。

お客様から現状の問題点や課題をヒヤリングして、現状調査を行います。

改善要望がピッキングの生産性アップだとしても、入荷からのヒヤリングや現場調査を行う場合があります。

その理由は、現状の問題点の要因がどこにあるかわからないからです。現場調査をすると、

お客様の改善意識や様々な工夫が見えてきますし、逆に勉強になることが多々あります。

調査内容の大項目として以下の通りです。この中から今回の提案に関して必要と思われる内容のみを調査します。

1

商品調査

2

出荷先調査

3

物量調査

4

運用調査

5

人員調査

6

タイムスケジュール

7

レイアウト調査

8

現状システム調査

9

設備・機器調査

必要に応じてデータ分析を行います。

この分析を基に、提案や設計する上での基本データを導き出します。

データは嘘をつきません。ヒヤリング内容との照合も行いますし、

お客様が把握していない課題も発見することができます。

データ分析により必要データの平均値と最大値(必要であれば最小値も)と

波動(月や曜日波動)がどのくらいかを算出します。

ヒヤリング、現状調査、データ分析結果により、現状の問題点や課題を把握します。

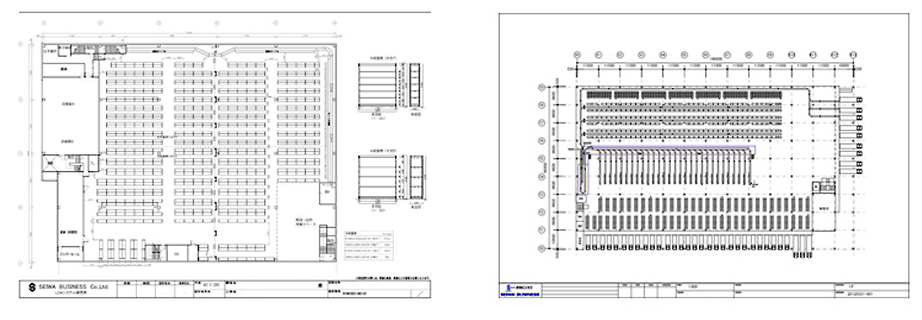

ラックレイアウトは物流設計業務の基本中の基本です。弊社ではCADオペレーターが常にレイアウト図面作成しております。

保管する商品の大きさ、形状、物量、入出庫頻度により、ラックの種類が決まります。

また曜日波動や月波動がある場合は、溢れる商品をどう保管するかを決める必要があります。

保管する商品の在庫量とアイテム数で決めます。1棚に何アイテム保管できるか、何ケース保管できるか(但し、同種類の棚でも商品分類や出荷頻度により異なります)を決めて必要台数を算出します。またラックに商品が常に満杯になっているわけではないので余裕値を持つ必要があります。 センター移転などの場合は、当然基本となるのが現状のラック台数です。

ラック台数を算出したら保管量とアイテム数を確認します。 商品割り付けを想定して、どのラックは何段何間口で何アイテム保管可能、というように設定して、保管可能アイテム数を算出します。保管量やアイテム数を算出したら、現状の在庫量やアイテム数との比較確認、将来予想される在庫量やアイテム数との比較確認を行います。

入庫、出庫する時の台車やカゴ車サイズが通路幅を決定する大きな要素ではありますが、作業性も重視する必要があります。また、商品の大きさや出荷頻度により通路幅を変えるなどの工夫も必要です。 パレット単位で保管する場合は使用するフォークリフトの種類で決まります。

ラックレイアウト作成で一番面倒なのが柱の存在です。柱のかわし方は様々ですが、ラック列の中にうまく入れ込むと、保管量は落ちますが、作業性はよくなり、すっきりしたレイアウトができます。パレットラックはこの柱スパンで保管量が大きく変わる場合がありますので、新センター設計する場合は保管効率の良い柱スパンを建築設計会社に依頼すべきです。

出荷頻度の高い商品はフローラックなどの1アイテム当たり大量に保管できるラックの活用も必要です。また、無理してラックに保管せずに、カゴ車やパレット置きも考えるべきです。

ラックに入りきれない商品をどこにどう保管するかを決める必要があります。リザーブもロケーション管理するのがベストですが、そうでない場合は補充しやすい位置に配置して、どこにあるかすぐ分かるようにすべきです。

ラック台数を算出したら保管量とアイテム数を確認します。 商品割り付けを想定して、どのラックは何段何間口で何アイテム保管可能、というように設定して、保管可能アイテム数を算出します。保管量やアイテム数を算出したら、現状の在庫量やアイテム数との比較確認、将来予想される在庫量やアイテム数との比較確認を行います。

ご提案させていただきました内容を基に、センター機能や設計与件(在庫物量、アイテム数、出荷先数、その他…)と庫内運用方法、

庫内スケジュールが固まったうえでのレイアウト設計になります。

まず、センター内で必要なスペースを、入荷、在庫、物流加工、仕分け、出荷待機などに大きく分類化します。そしてその分類化したスペースを算出していきます。在庫スペースは保管分類(例えば商品カテゴリー、ケースやバラ、リザーブ側とピッキング側など)毎に算出します。この時、最も参考になるのが、現状の自社センターのスペースです。

数年後の物量増や出荷先増を想定しセンターキャパを設定しての算出が必要です。

大型マテハン(自動倉庫やソーター)を導入する場合はこのスペースも算出する必要あります。

入荷から出荷までの運用方法がすべて確定してる状態で、躯体図面に物流機器(ラックやコンベヤなど)を落とし込みます。保管量や保管アイテム数、作業スペース、通路幅など詳細の確認を実施します。 また、コンベヤや垂直搬送機などの物流機器の能力検証も必要です

レイアウトを基に

弊社指定の業者による施工を実施致します。

弊社指定の施工チームでの実施になるため、お客様のご要望やイレギュラー時の対応などが迅速に行うことができます。

納品後の対応として、

設備の劣化や破損などアフターフォローも行います。

アフターフォローは緊急での対応から定期的な点検などお客様の設備やニーズに合わせて対応させていただきます。

大阪府|京都府|兵庫県|滋賀県|奈良県|和歌山県

新潟県|富山県|石川県|福井県|岐阜県|長野県|山梨県|静岡県|愛知県

茨城県|栃木県|群馬県|埼玉県|千葉県|東京都|神奈川県

物流の効率化や事業規模拡大などで生じる移転・統合などの移設方法から統合までサポートさせていただきます。

その他、大規模な設備やレイアウトの変更が発生するものから小規模の倉庫や物流センターも対応可能です。

大阪本社

関西・四国・中国・九州その他の地域の方

東京支店

関東・東北・北海道の方

当サイト内の文章・画像等の内容の無断転載及び複製等の行為はご遠慮ください。

© Logical Service All Rights Reserved