あらゆる視点から効率化を考える

あらゆる視点から効率化を考える

複数の物流センターを持つ企業はこの数値で各センターを評価したりします。

ここでは、まず生産性管理とは?から始め実際の改善手法について述べさせて頂きます。

生産性向上のためには、まずは生産性管理を行うことから始まります。

管理をしやすく且つ数値で判断できるように致します。

数値で現状把握=>改善策実施=>結果の数値管理で表します。

生産性を表す単位として、/MHという単位を使います。

Mは人でHは時間です。1時間で1人がどのくらいを作業(処理)できるかという単位です。

現場では常に各作業の/MHを把握する必要があります。/MHを把握することでその値を基に作業計画の組み立てやイレギュラー時への対応など迅速に作業を行うことができます。

生産性向上には作業者の管理が不可欠です。物流現場での作業においては当然個人差があります。動きの速い人、速いが間違いの多い人、作業は正確だが遅い人、さぼる人、様々です。ミスの多い人は徹底教育する、適材適所の人員配置をする、賃金差を付ける、などの作業者別対応策と現場確認が必要です。

ハンディターミナル等を使用してのピッキング作業においては、個人生産性データを容易に取得することができます。誰が何時から何時の間にどれだけの作業をしたかのデータです。

生産性(/MH)を管理できたら、個人生産性データにより生産性の目標値を設定します。この値を基に、本日の物量や件数、作業人数、目標作業終了時間 をホワイトボードなどを使って作業者にハッキリと提示します。

これは、作業者の意識向上を図るのと同時に、帳尻合わせの作業(件数の多い少ないに関わらす終了時間は一緒)を防ぐことになります。

生産性の目標値だけでなく精度の目標値も設定しないと作業が乱雑になる可能性あります。

ハンディターミナル等を使用してのピッキング作業においては、1件のピッキングが終了したタイミングでハンディ画面に生産性を表示して作業者にアナウンスすることができます。

1人1時間150ピースピッキングしている場合、150ピース/MHです。

5000ピース÷150ピース/MH÷6時間=5.6人≒6人

6人のピッキング作業員が必要だということが分かります。

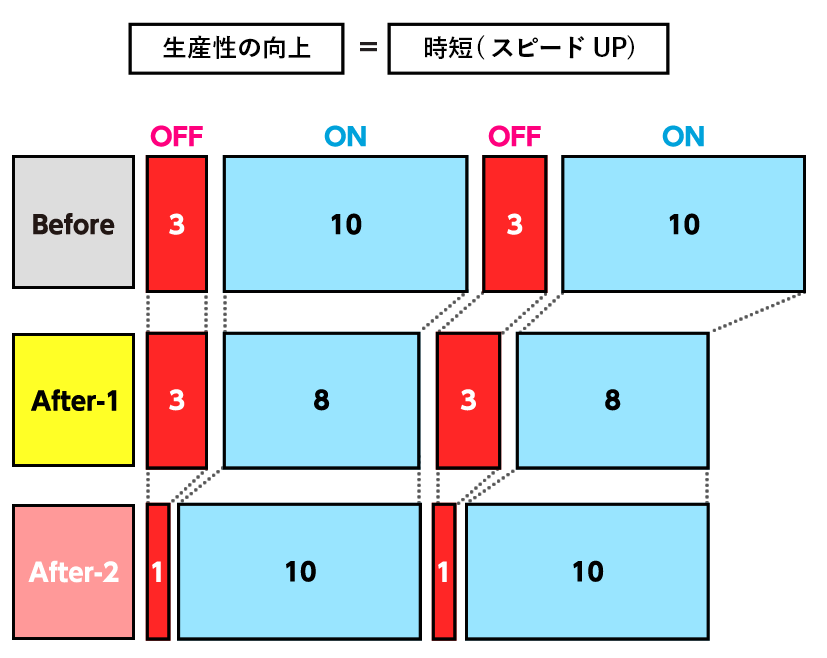

生産性を上げようとする場合、時間短縮やスピードアップということを考えますが、見落としがちなのは、

作業をしていない時間がどれくらいあるかです。この空き時間は時間の無駄だけでなく、

作業のリズムも狂わせ、集中力を無くし作業精度を落とす要因でもあります。

物流作業というのは流れ作業や巡回作業が主ですので滞留などから待ち・空き時間がよく発生します。

大阪本社

関西・四国・中国・九州その他の地域の方

東京支店

関東・東北・北海道の方

当サイト内の文章・画像等の内容の無断転載及び複製等の行為はご遠慮ください。

© Logical Service All Rights Reserved